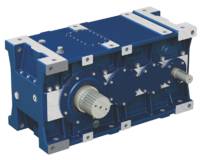

Двухступенчатый цилиндрический редуктор с горизонтальным расположением валов

Назначение двухступенчатого цилиндрического агрегата с горизонтальным расположением валов

Цилиндрический двухступенчатый привод с горизонтально установленными осями является агрегатом, который применяется машиностроительной и сельскохозяйственной отрасли. Он служит для снижения количества оборотов выходного вала двигателя и передачи крутящего момента на входной вал машины или механизма.

Устройство и принцип работы агрегата

Приводной агрегат является сборным механизмом.

В набор его деталей входит:

- Чугунный или алюминиевый корпус.

- Три зубчатых колеса различного диаметра.

- Три вала.

- Опорные подшипники.

- Масло для смазки.

- Сальники и уплотнители.

Существует несколько способов сборки редуктора:

- Концы валов выведены под муфты, как элемент зубчатой муфты.

- Концы валов выведены под муфты.

- Полый ведомый вал с симметрично установленными шлицами.

- Полый ведомый вал с несимметрично установленными шлицами.

Принцип работы основан на передаче крутящего момента через зубчатые колеса, которые закреплены на валах. Ведущая ось находится в зацеплении с двигателем. С нее крутящий момент передается на среднюю ось, которая имеет название промежуточной. С нее вращение переходит на следующую ось, которая называется ведомой. Она передает вращение на входную осевую муфту машины. Ведущий и промежуточный валы составляют первую ступень. Она называется быстроходной. Зацепление промежуточного и ведомого валов создает тихоходную ступень. При эксплуатации уменьшается величина оборотов и увеличивается момент кручения. Это возможно в результате установки шестеренок разного диаметра, формы и численности зубьев. Для первой ступени применяют косозубые шестерни, вторая ступень оборудуется прямозубыми колесами.

Технические данные

Существует несколько марок цилиндрических горизонтальных редукторов с двумя ступенями.

Это ранние РЦД и РМ, которые начали выпускать в первой половине прошлого столетия.

На смену им в 70-х годах пришла более новая версия с маркой Ц2У. Усовершенствованная модель имеет марку 1Ц2У. В ней были оптимизирован модуль зубчатого колеса, в результате чего была увеличена нагрузка до 25%. По остальным техническим характеристикам Ц2У и 1 Ц2У почти аналогичны между собой.

Редукторный механизм может работать при следующих условиях:

- Непрерывная или неустойчивая нагрузка в одном и обратном направлении.

- Длительное функционирование с кратковременными перерывами.

- Обороты осей в обе стороны.

- Входной вал должен вращаться с частотой, не более 1700 оборотов в минуту.

- Внешнее пространство должно соответствовать требованиям ГОСТ 15150-69 (тип 1 или 2). Наличие пыли должно быть менее 15 мг/м.куб.

- При размещении на площадях с категорией 1-3, привод должен иметь климатическую маркировку У и Т. Для площадей с категорией 4 маркировка может быть У, Х, Л и О.

| Технические параметры | Расстояние между осями, см | ||||||

| 10 | 12.5 | 16 | 20 | 25 | |||

| Передаточная величина (число) | 8; 10; 12.5; 16; 20; 25; 31.5; 40 | ||||||

| Крутящий момент выходной оси при непрерывном вращении и нагрузке, Нм | 320 | 640 | 1300 | 2600 | 5200 | ||

| Крутящий момент выходной оси при короткой работе, Нм | 320 | 640 | 2100 | 4200 | 8200 | ||

| Максимальная нагрузка на центре оси, Н | входной | 510 | 730 | 1100-1400 | 2200-3100 | 3100-4700 | |

| выходной | 4200 | 6200 | 9100-12200 | 12200-18300 | 18300-24900 | ||

| Коэффициент полезного действия | 0.98 | ||||||

| Вес, кг | в чугунном корпусе | 38 | 57 | 93 | 175 | 300 | |

| в алюминиевом корпусе | 22 | 32 | 58 | - | - | ||

Техническое обслуживание

Документация, которая придается к агрегату, определяет сроки осмотра и необходимость ремонта редукторного механизма.

Работы по техническому обслуживанию состоят из следующих пунктов:

- Периодически во время работы агрегата и после завершения необходимо проверить температуру места опирания.

- Систематическая внешняя очистка, которая позволит уменьшить нагревание.

- Регламентная проверка состояния зубчатой передачи.

- Проверка степени загрязнения воздушного фильтра и его очистка.

- Определение уровня шума редуктора во время работы. Повышенный шум свидетельствует об поломке внутри агрегата.

- Проверка конденсата. Образуется при перепадах температур, негативно влияет на работу редукторного агрегата.

- Проверка уровня смазки и ее плотности. При необходимости - заправить, при снижении плотности или потере характеристик смазку необходимо заменить.

Стандартная смена смазки проводиться после 10000 часов или через 2 года работы приводного агрегата. Замена масла проводится после работы редуктора, в теплом состоянии. Промывки агрегата проводится той же смазкой, на которой он эксплуатируется.

Заключение

Наличие разных типоразмеров, передаточных чисел и высокого КПД у редукторного механизма, позволяют его использовать для любых задач своего назначения.