Порядок сборки и разборки цилиндрического редуктора

Основные этапы выполнения работ

Последовательность сборки/ разборки цилиндрического редуктора, специфика проведения работ

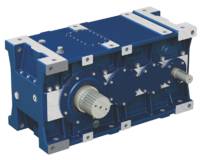

Цилиндрический редуктор – механизм, оснащаемый ступенями зацепления (одной или более). Он используется в разных промышленных установках и не представляет особых сложностей в сборке. Это достаточно простой процесс, нужно только соблюдать порядок действий. Далее будет рассмотрена схема проведения работ, особенности данных операций.

Последовательность выполнения работ во время сборки промышленного редуктора:

- Сборка вала и других элементов с учетом особенностей конструкции.

- Закладка шпонов, монтаж колесной базы. Шпонку помещают в паз, колеса запрессовываются. При наличии шестерни запрессовка не проводится. Может потребоваться нагрев ступиц колес.

- Монтаж колец, распорных втулок.

- Монтаж тел качения. Шариковые или роликовые подшипники монтируются в торце втулки либо на бортик посадки.

- Монтаж валовых частей внутри корпуса. Выставляется оптимальное расстояние, крепятся шестерни.

- Закрепление в пазы корпуса крышек врезного типа.

- Фиксация крышки редуктора на штифты.

- Крепление крышки редуктора на корпус шурупами или винтами, болтами.

- Монтаж крышек с прокладками на болтовые соединения.

- Фиксация масляных пробок, указателя уровня масла.

- Заливка рабочих жидкостей, установка люка, его винтовая фиксация.

- Послесборочное тестирование.

Порядок проведения сборки-разборки

Он определяется с учетом конструктивных особенностей определенной модели. Сначала изучается техническая документация. До начала работ обязательно сливается масло.

Для сборки цилиндрического промышленного редуктора используются типовые комплектующие, рабочие соединения:

- Штифты.

- Шпоны.

- Разъемные крепления.

- Шлицы.

Узлы собираются согласно инструкции. Способы монтажа деталей с натягом возможны разные. Для выполнения работ необходим специальный инструмент и оборудование.

Порядок сборки зубчатой передачи выглядит следующим образом:

-

Оцениваются запчасти на предмет повреждений, соответствия инструкции.

- Подготавливаются детали передачи: очищаются от загрязнений, снимаются задиры, устраняются прочие повреждения.

Внимание! Обязательно проверяется геометрия при механической обработке деталей – нарушать ее нельзя.

- Собирается редуктор.

- Проверяется правильность выполненных действий.

- Регулируются передачи, монтируется зацепление зубцов шестерни, корректируется положение подшипников с применением колец, крышек регулировки.

- Полученное устройство обкатывается.

- В ходе тестирования проводится оценка диаметров колес и мест посадки.

Важно! Определять параметры нужно с применением микрометра, а не примерно на глаз. Параметры должны соответствовать требованиям производителя.

Доступные схемы сборки

Схема подбирается с учетом конструкции редукторного механизма. Возможны два варианта компоновки.

Первый вариант:

- Установка валов, колес, подшипников.

- Фиксация основной крышки.

- Установка крышек подшипниковых.

Это самый простой способ, но при отсутствии разъемов использовать его нельзя. В данном случае применяется второй вариант:

- Собрать один подшипник на валу.

- Незакрепленный конец завести через расточку в корпус.

- Поставить зубчатые колеса, подшипники, прочие детали через окно корпуса.

- Смонтировать вал в расточки.

- Закрепить крышку.

Как настраивать зубчатые передачи

Во время настройки и контроля зубчатых передач оценивается погрешность, устанавливаются оптимальные зазоры. Это очень важные операции:

- Осмотр, регулировка биения зубчатых колес.

- Осмотр пятен контакта зубцов в зацеплении.

- Установка боковых зазоров узлов зацепления.

Проверка контактной зоны выполняется с использованием краски. Зубья шестерен меньшего диаметра промазываются тонким слоем красящего вещества, после чего потихоньку поворачиваются на пару оборотов. Если контактное пятно смещено, то интервал между осями был сбит, или произошел осевой перекос. Все это может стать причиной полного выхода оборудования из строя.

Боковой зазор рассчитывают с применением щупа. Затем, регулировку механизма тестируют на степень плавности хода, шумность. Для устранения проблем производится повторная регулировка или замена неисправных запчастей.

Порядок приработки зацепления

Финалом монтирования редуктора является приработка зубчатой передачи. Она позволяет корректировать контактные пятна, устранять все текущие недостатки, увеличивать общую площадь контакта деталей. Вследствие этого степень шероховатости падает, шумность тоже снижается, возрастает рабочий потенциал передачи.

Приработка поверхностей предполагает их шлифовку с применением абразивной пасты. Зернистость рассчитывается с учетом безошибочности зацепления, степени твердости зубцов. Работа выполняется поэтапно:

- На зубцы наносится тонкий слой пасты.

- Механизм включают в работу примерно на 5 минут.

- С пары зубьев снимают пасту, тестируют рабочие поверхности. Если отсутствуют задиры, и есть контакт, можно считать, что все в порядке.

- Пасту заменяют, устройство вновь запускают, медленно увеличивая тормозной момент на валу выхода.

- Через каждые полчаса механизм тормозят, тестируют рабочие поверхности, закладывают новую пасту.

Когда удалится вся абразивная паста, выполняется обкатка механизма на протяжении одного-двух часов. На зубцы время от времени подается промышленное масло. Благодаря этому остатки абразива уйдут, поверхность приобретает гладкость и блеск.