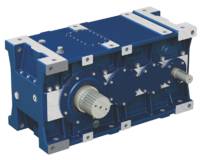

Изготовление промышленных редукторов

Изготовление редукторов

Промышленный редуктор занимает особое место в технике. Он применяется в машино- и самолетостроении, легкой и пищевой промышленности, металлургии, строительстве, медицине, и список может быть легко продолжен.

Главные функции редуктора – изменение скорости вращения вала и передача вращения между валами. При этом вращение может передаваться с изменением линии действия силы в любом направлении, а величина передаваемой мощности может изменяться с заданным коэффициентом.

Изготовление промышленных редукторов

Производственный процесс по его изготовлению – сложное многоступенчатое дело. Все этапы и отдельные операции выполняются по разработанным чертежам, несущим в себе информацию о линейных и угловых размерах, шероховатости и комплектности сборочных единиц.

Конструктивно редуктор независимо от типа и назначения состоит из следующих элементов:

- корпус закрытого типа;

- валы;

- зубчатые колеса передач;

- подшипники качения;

- уплотнения;

- другие приспособления в зависимости от назначения.

Каждый из элементов создается на специальном оборудовании в соответствии с технологическим процессом.

Корпус – наиболее значимая часть редуктора, в которую устанавливаются остальные элементы. Отдельные его участки требуют соблюдения размеров до сотых долей мм. Он требует наибольшего количества материала в сравнении с другими частями. Обычно изготавливается из серого чугуна методом литья, есть модели сварные из стали, в отдельных случаях используются легкие сплавы.

Заготовка, получаемая в результате литья тем или иным способом, проходит контроль на предмет трещин, раковин и других дефектов. Для дальнейшей сборки она обрабатывается на станке с числовым управлением – доведение всех плоскостей разъема. Получение отверстий и посадочных мест для подшипников производится с отклонениями порядка 1-2 сотых долей мм. По завершении механообработки корпус и крышка подвергаются пескоструйной обработке, анодированию либо окраске алкидными эмалями.

На валах устанавливаются зубчатые колеса. Конструктивно вал состоит из цилиндрических шеек (для опирания и монтажа подшипников), переходных участков (галтели для деконцентрации напряжений), шпоночного паза, фасок. Технические требования обеспечивают прочностные и технологические характеристики: допуски торцевого и радиального биений составляют тысячные доли мм.

Заготовка создается литьем, ковкой или отрезается из проката. Ввиду геометрической формы основная форма обработки – точение, для пазов - фрезерование.

Требования, предъявляемые к валу по работоспособности, прочности, твердости, жесткости и износостойкости, приводят к использованию углеродистых и легированных сталей (например, 9ХФ, 60ХН).

Подшипники для редукторов применяются в виде готовых изделий.

Для уплотнений в соединениях редукторов по умолчанию используют армированные манжеты и различные прокладки, которые поступают как полуфабрикат. В зависимости от технических требований и условий материалом могут быть резина, фторопласт, полиуретан, паронит, текстолит, полиацеталь.

Прочие приспособления служат для различных второстепенных функций по измерению уровня масла и температуры зубчатых колес, съему излишней смазки и установке прочих элементов. Они либо изготавливаются из материала, аналогичному корпусу – из стали или чугуна (кронштейны, щитки, щупы), либо устанавливаются как уже готовые части.

Нарезка зубьев

Изготовление зубчатых деталей и непосредственно нарезка зубьев обладают наибольшей ответственностью: на зубья приходятся нагрузки передаваемая и мультиплицируемая.

Условия работы зубьев требуют сопротивление изгибу, стойкость к износу и выкрашиванию, долговечность. Для этого применяются углеродистые, хромистые, хромоникелевые, хромомарганцевые, хромомолибденовые стали, чугун и оловянно-фосфористая бронза (очень слабонагруженные колеса): 25ХГМ, 4ХН, 40Х, 45Х, стали 45, 45Л, 55Л, 35ХГСЛ, 40ХН2НА и другие.

Главные стадии производства зубчатых колес и червяков:

- формирование заготовки (отливка, штамповка, прокат);

- черновая обработка;

- термическая обработка;

- чистовая обработка;

- нарезание и отделка зубьев;

- антикоррозионная обработка;

- контроль качества.

Формирование зубьев выполняется обкаткой и копированием.

Обкатка – зацепление зубьев инструмента резания с заготовкой при несовпадении форм с профилем впадины (червячная фреза на зубофрезерном станке или на зубодолбежном «долбяком» - колесом с режущими зубьями, имеющими форму эвольвенты).

Копирование – получение межзубьевых впадин инструментов с нужным профилем (фрезерные станки с дисковой или пальцевой фрезой).

Качество редуктора

По готовности всех частей выполняется сборка методом последовательных операций с соблюдением зазоров и люфтов. После сборки обязательны испытания качества по всем требованиям. Обкатка завершается после фиксирования корректного взаимодействия всех элементов, работы системы смазки, нормальной температуры узлов, а после монтажа – еще и надежности крепления.